一、电磁加热技术简述

1、电磁加热技术介绍

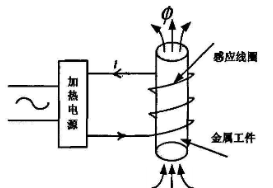

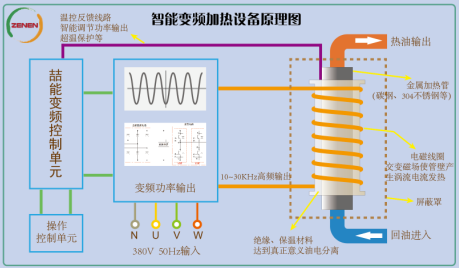

电磁加热技术是将220V或380V/50Hz交流电转换成频率为5-40KHz高频高压电,高速变化高频高压电流流过线圈会产生高速变化的交变磁场,当磁场内的磁力线通过导磁性金属材料时会在金属体内产生无数的小涡流,使金属材料本身自行快速发热,并且可以根据具体情况在金属筒外部包裹一定的隔热保温材料,就极大的减少了热量的散失,提高了热效率节电效果十分显著可达30%~80%。

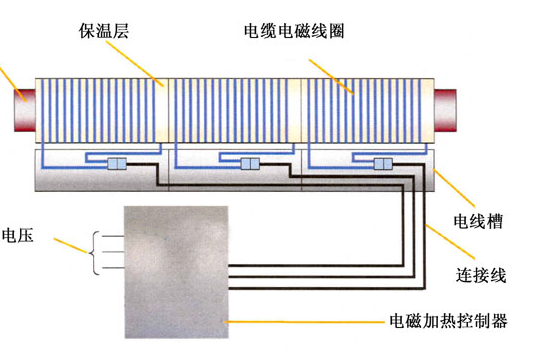

电磁加热系统由两部分组成:电磁控制器和加热圈。电磁控制器将工频交流电整流、滤波、逆变成5~40KHz的高频交流电,通过连接线接到电磁线圈上,高频交流磁场透过保温材料作用于金属管道,使金属管道自身发热。将温控器反馈的控制信号直接输入到电磁控制器,或者PLC直接控制电磁加热控制器工作。

电磁加热原理图

2、传统电阻加热方式与电磁感应加热特点对比

传统电阻加热方式 :

1)耗电的 30-70% 转化为工作热能

2)加热必须通过接触方式传递热能

3)加热及冷却都有惯性现象产生,及升温降温都缓慢

4)加热有死角,不能完全包裹在料筒外层

5)加热损耗大,寿命短

电磁感应加热:

1)耗电的 95% 转化为工作热能

2)线圈损耗 ≈ 2%, 控制单元损耗 ≈ 1%,绝缘隔热层可以将98%的能量保留在金属筒上。

3)预热时间短,通电就能加热。

二、电磁加热器实物照片、技术参数及性能

1、电流与电压特性:380V以上恒功率输出,热效率≥95%;

2、支持继电器信号、PID模拟信号(线性电流“4-20mA”或线性电压“0-10V”)控制,支持手动无极调节功率,支持RS45通讯;

3、IGBT过热保温度:80±5℃;

4、工作频率:5-40KHz;

5、半桥或全桥串联谐振,采取对称间接的铜条搭桥设计;

6、采用美国德仪DSP处理芯片,全数字嵌入式控制软件;

7、采用德国英飞凌IGBT高集成功率器件;

8、采用独创的底层算法和防干扰MCU控制;

9、具有软启动加热/停止模式;

10、自带编码显示或按键显示器,可以显示工作电压、工作电流、工作频率、IGBT温度、等效电感量、负载匹配状态等参数,便于安装与调试;

11、产品自带过流、短路、缺相、过压、欠压、过热、线圈开路、抗干扰、防雷击等多种保护;

12、可以设置计时自动锁机功能;

13、平均无故障时间50000小时以上

14、日常维护方法如下:

为了延长设备运行寿命,需要对加热器进行日常维护,日常维护的内容如下:

检查项目及内容

1、过滤防尘网:确保防尘网无垃圾、粉尘、油污堵积,需根据实际使用环境定期清理,防止机器过热保护

2、温度/湿度:确定环境温度在0~40℃,相对湿度在20℃~90℃

3、油雾和粉尘:确认设备内无油雾和粉尘、无凝露

4、加热器内部:检查设备有无异常发热、有无异常振动

5、风扇:确定风扇运作正常、无杂物卡住等

6、输入电源:确定输入电源的电压和频率在允许的范围内

7、线圈:检查线圈是否正常,无发黄则表明无油雾和粉尘、无凝露

三、加热线圈选型方法:

1、电磁加热线圈的绕制:建议使用多股漆包高温线,线径的大小根据加热器的功率的大小来选择,具体选型规则查看我们的说明书。

2、电磁加热圈电感参数:

电感量根据功率不同、管道材质不同,保温层厚度不同、有不同的电感量要求,请以我们的说明书查表所得参数为基础,并根据感量计算要求计算参考电感量。

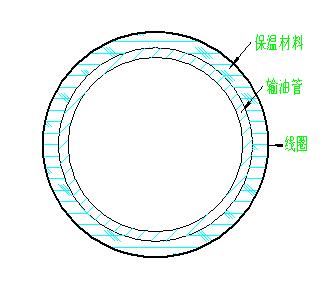

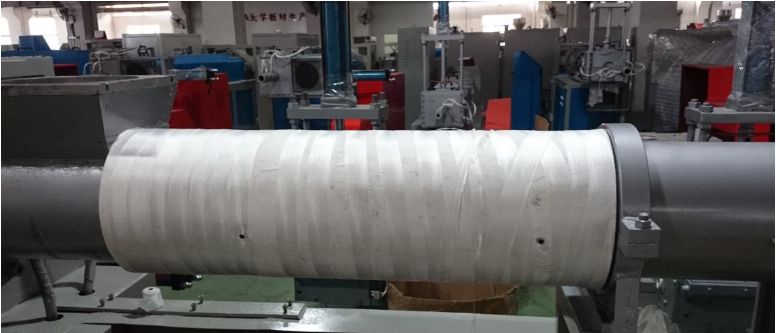

3、 电磁感应加热线圈绕制方法:在输油管外部绕着一层20~40mm厚保温棉,再用高温布或者非金属软板包裹好保温棉。电磁线按统一方向顺时针或者逆时针绕制在已经包裹在输油管的绝缘隔热材料外侧,也可以单独绕制在一个圆形绝缘套筒上,还可以分开绕在两个不同圆形绝缘板套筒上做成开合式线圈(两个套筒之间连接使用串联方式)。注意电磁加热线圈的实际绕制直径必须比被加热输油管大20~40毫米(也就是说线圈距离油管的距离就是保温材料的厚度。当然在保证保温效果的前提下,保温棉的厚度可以尽量选择在10~20毫米之间)。

线圈绕制方法图例

4、 保温材料:一般使用硅酸铝,硅酸钙、陶瓷纤维等材料,特殊应用可以采用纳米保温材料或者气凝胶毯。使用硅酸铝或陶瓷纤维棉作为保温时要使用高温布绑扎、抽紧、压实、平整才可以在上面绕线,要注意整个输油管压实后的厚度的一致性。压实后的保温棉厚度应该厚度基本一致均匀。绕线示例如下:

四、输油管电磁加热系统概述

1、结构

整个系统由控制柜、温度传感器、电磁加热线圈组成。如下图所示:

(1)控制柜:

作用一是将380V/50Hz交流电转换成频率为5-40KHz高频高压电,供给电磁加热线圈。使电磁加热线圈会产生高速变化的交变磁场,当磁场内的磁力线通过导磁性金属材料时会在金属体内产生无数的小涡流,使金属材料本身自行快速发热,达到给其内部流动的液体加热的目的。

作用二是采集输油管的温度参数,根据设定值,在达到某设定温度时关闭加热系统或者降低输出功率,达到节能的目的。

(2)温度传感器的作用是测量输油管温度,为控制系统提供决策依据。

(3)电磁加热线圈的作用是控制柜提供的高速变化高频高压电流流过线圈会产生高速变化的交变磁场,当磁场内的磁力线通过导磁性金属材料时会在金属体内产生无数的小涡流,使金属材料本身自行快速发热,并且可以根据具体情况在金属筒外部包裹一定的隔热保温材料,就极大的减少了热量的散失,提高了热效率节电效果十分显著可达30%~80%。

2、标准输油管电磁加热系统参数介绍

一般标准输油管电磁加热系统技术指标(也可以根据用户要求订制)

(1)功率:10kW

(2)供电:380V/50Hz

(3)温度控制:20--150℃,精度±2℃

(4)温度测量范围:-20--300℃,精度±2℃

(5)线圈采用绕制成设计感量,绕法根据输油管径现场绕制。

3、输油管电磁加热系统优点及推广意义

按一米长输油管,在一小时内将液体加热到某一温度计算,看一看电阻式加热和电磁式加热分别需要多少电量:

1)电阻式加热初始加热所需要的功率

KW电阻=KW1/QV

KW1是液体加热需要的功率,QV是电转化为热的效率,取均值50%

KW 1= ( C1*M1*△T + C2*M2*△T )÷ 864/P + P/2+P1

式中:C1、C2分别为容器和介质的比热(Kcal/Kg℃)

M1、M2分别为容器和介质的质量(Kg)

△T为所需温度和初始温度之差(℃)

H为初始温度加热到设定温度所需要的时间(h)

P最终温度下容器的热散量(Kw)

P1是电阻丝自身升温所需功率,按试验得0.87 Kw

我们按照标准操作方式取△T=70℃,H=1,按照经验P=8,

设输油管直径为73mm,壁厚5.5mm

那么一米长输油管质量就是:9.087Kg

一米长输油管内原油质量就是:3.018Kg

而原油的比热C1=0.51,钢的比热C2=0.13

将各个参数代入公式,得到KW电阻=13.44

那么在一小时内就需要13.44kWh的电量。

2)电磁式加热初始加热所需要的功率

KW电磁=KW1/QV

KW1是液体加热需要的功率,QV是电转化为热的效率,取均值98%

KW 1= ( C1*M1*△T + C2*M2*△T )÷ 864/P + P/2

式中:C1、C2分别为容器和介质的比热(Kcal/Kg℃)

M1、M2分别为容器和介质的质量(Kg)

△T为所需温度和初始温度之差(℃)

H为初始温度加热到设定温度所需要的时间(h)

P最终温度下容器的热散量(Kw)

我们按照标准操作方式取△T=70℃,H=1,按照经验P=8,

设输油管直径为73mm,壁厚5.5mm

那么一米长输油管质量就是:9.087Kg

一米长输油管内原油质量就是:3.018Kg

而原油的比热C1=0.51,钢的比热C2=0.13

将各个参数代入公式,得到KW电磁=5.97

那么在一小时内就需要5.97kWh的电量。

3)根据以上计算结果得到在同等条件下可以节约用电KW电阻-KW电磁=13.44-5.97=7.47kWh,

节电率=7.47/13.44=55%

优点:预热时间短,通电就能加热;线圈本身热损小,使用寿命长,热损耗少;加热效率高,耗电的 95% 转化为有效工作热能。

推广意义:提高了热效率节电效果十分显著可达30%~80%。按照最低节能30%计算,按照每年1亿元加热电费计算,每年就可以节约电费3000万元,并且输油管电磁加热系统使用寿命长,在设备投资与维护上又可以节约一大笔资金,所以输油管电磁加热系统取代传统的电阻加热系统是必然趋势。

4、以100米输油管为例计算所需系统功率

在100米管出口温度不低于32℃(不结腊)

以1小时为时间单位

以4寸输油管为对象分析,里面介质是水(高含水原油)

环境温度为-30℃

管道热损失计算公式

式中:Qs—管道实际散热量,Kcal/h·m或W/m

Tj—介质维持温度,℃,设为32℃

To—冬天最低温度,℃设为-30℃

λ—在介质维持温度时保温材料的导热系数,Kcal/h·m·℃或W/m·℃,保温棉的导热系数约为0.15至0.30,计算取0.2

d—管道外径,mm取101.6mm

δ—保温层厚度,mm取50mm

Qs =113.68 W/m

那么100米输油管所需加热功率为100X113.68=11368W,考虑到转换效率等因素,那么在出口温度不小于32℃时,只需15KW的电磁加热系统就可以了。

本文由电磁加热厂家:喆能电磁编辑发布,本文链接:http://www.zenen66.com/articles/sygdcj.html

如想了解更多欢迎咨询喆能电子:

联系电话:4000-163-779;

微信号:18948782567;

QQ:347392753

400电话