造纸行业涉及上下游整个产业链很长,所用的设备也差异非常大。

从原纸的生产及再生,到纸品的深加工(包括印染和印刷)都需要大量用热,传统的烘缸、热板、辊筒、复合、印染等工序都需要加热。

无论在烘干、热板、滚筒、压合、热传等设备上,都可以直接在金属材料表面或者反面直接采用磁感应变频加热的方式。即实现传统加热工艺的升级,这样一方面可以解决造纸工业的燃料锅炉所造成的环境污染和大量碳排放问题,其次也减少了多次热传递,极大提高了能源的利用效率,设备生产效率也可以得到大幅度提升。再者通过避免了热介质(蒸汽或导热油)的使用,使得高压高温安全隐患,甚至是火灾事故隐患也一并杜绝了。可谓一举多得!

加热设计

采用直接对造纸机烘缸、热板进行感应式发热,是热效率最高、生产效能快速提高、最环保、最智能和可靠的方案。对于绝大多数的地方电价来说,也是燃煤锅炉取缔后,最省钱的加热工艺。

如今,无论是生产牛皮纸、卫生纸、迷信纸、包装纸、彩纸,还是生产成品纸箱、纸盒、其它纸制品,都在快速切换成电磁变频加热工艺。

以原纸生产为例:根据造纸产量、纸张克重、含水量、纸品种类、烘缸转速、毛布新旧程度、温度等参数,计算烘缸用热量和加热设备功率。然后根据烘缸直径、幅宽、进出纸习惯、现场排湿情况,选择合适的加热设备型号和台数。

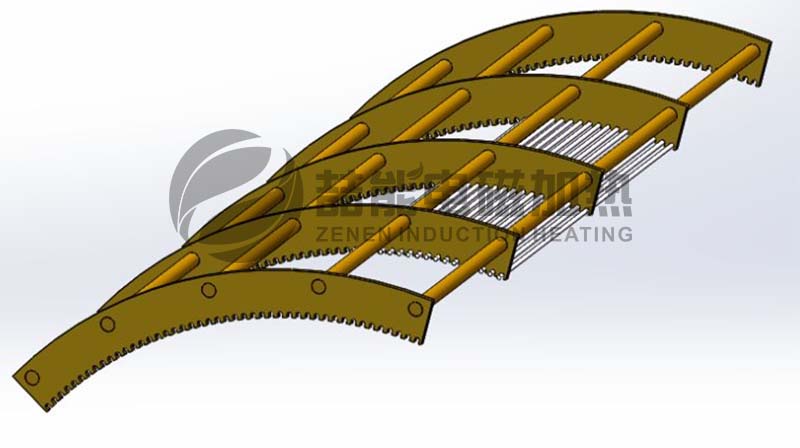

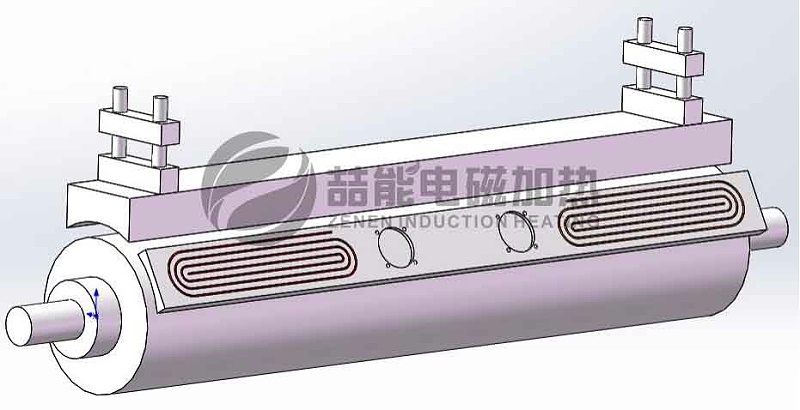

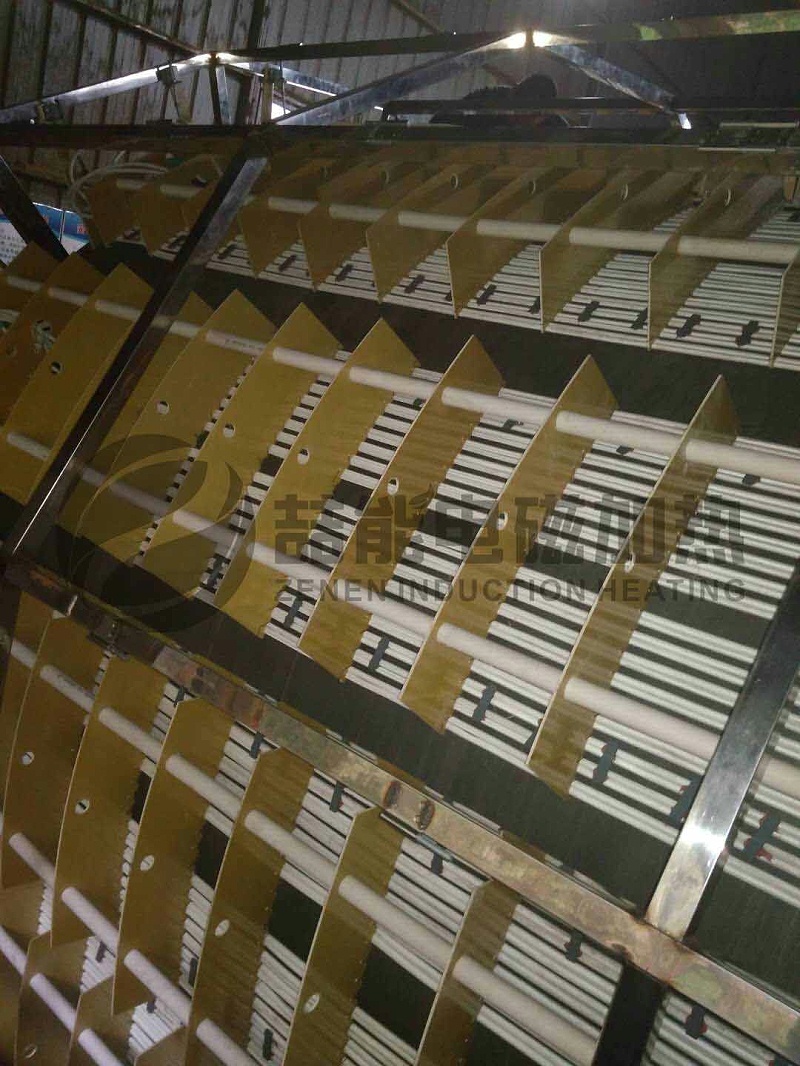

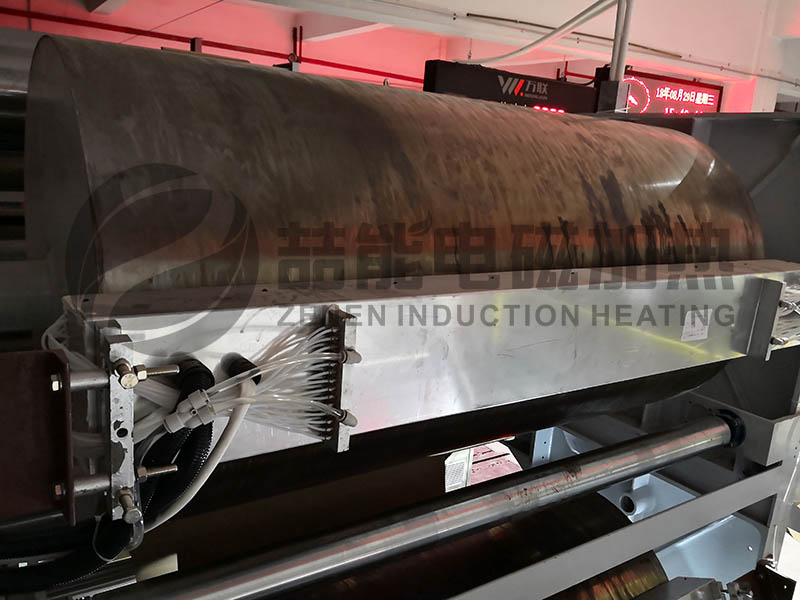

外置式电磁加热结构设计示意图:(当然也可以根据需要设计成内置式加热)

再根据设计要求和总的加热功率、加热面积,合理确定设备型号,确保纸在烘缸或滚筒上得到充分、均匀、快速的加热。这样不仅平均能耗可以降低、而且可以提高产纸量和产纸品质。实现工业生产的节能加热改造,而且符合环保生产要求。

运行费用

所有用户都会关心运行费用的问题,采用电磁加热装置对烘缸/热板进行加热工艺升级,生产成本是可控并且经济的。经过喆能公司多年项目实际经验,我们统计了不少于50个项目的实际数据,得出:在绝大多数地区,无论是原纸还是纸板,实际产纸成本比天然气平均节约50%以上。比原有的燃煤锅炉使用成本也有10%~20%的盈余。如果电价可以得到“煤改电”补贴或者仅在波谷电生产,采用电磁加热工艺,是所有加热工艺中最省钱的方案。

部分造纸厂加热节能改造案例:

400电话