电磁加热设备在油井电加热系统中的应用,一定要做到绝对的安全可靠,防爆性能要严格符合设计标准,才能确保使用的安全。

原油的正常开发过程中,电费是主要的生产成本,目前各大油田在开发含胶质沥青、含腊和凝固点高的“三高”原油方面,通常采用蒸汽气吞、化学降粘、热水射流伴送以及钢质空心抽油杆感应电源加热等方法。蒸汽气吞、化学降粘、热水射流伴送等方法需要大量的车辆设备配合且施工作业量大,在钢质空心抽油杆采用电磁感应加热系统,施工作业量小,操作简单,便于维护。

此外,油田原油输送管道、阀门、油井钻杆的快速电磁加热。都是应用电磁感应加热的速度快,效率高的优点,同时结合油田加热设备地处野外,冬季要耐零下40℃,夏季要耐零上40℃,同时要求寿命长,管线压力高的特点开发而成

电磁感应加热器采用无热源感应加热技术,无高温,不漏电,是最安全的防爆电加热产品。同时因采用国家环保总局规定的频率,所以对人体无害。

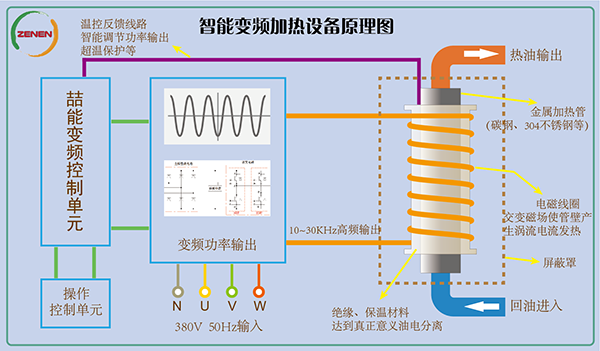

电磁感应加热器主要由4个部分组成分别是电磁加热单元、功率驱动单元、中心控制单元和供电控制单元,如下图示:

电磁感应加热器的中心控制单元带有双路温度采集和控制、双路报警输出与通信接口输出,设备能够检测加热管道的出入口温度,保证加热管道内温度自动运行在设定工作温度范围内,当温度高于上限报警温度时设备自动上报和控制输出(设备可选配通信接口支持RS485通信方式和短信方式,RS485通信接口采用的是标准的Mod-bus通信协议,便于用户搭建通信平台。)

电磁感应加热器的功率驱动单元与加热线圈是设备能量转换关键部分,不同功率的电磁加热器的加热线圈与功率驱动单元有所不同。

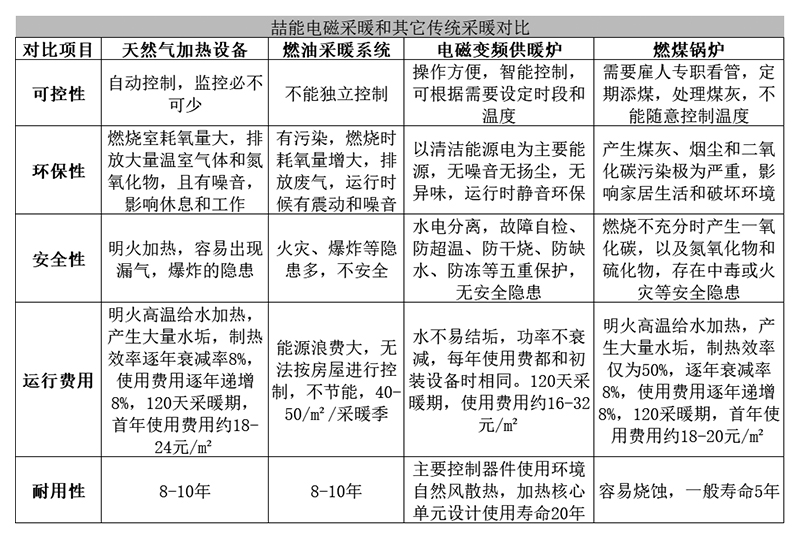

与传统电加热比较

由于受气温和原油粘度的影响,很多采油井输送原油时管道需加热。目前常用的加热方式是在输油管线外缠上伴热带和电加热器的方式。伴热带属双向加热,一方面加热输油管同时也加热保温层。这种情况下,温差越大,热损越多,在冬季即使保温层做得再厚也无法阻止热量向外散发,其低效高耗也就不可避免。电加热器以电阻棒通过热传导,达到加热的目的。热转换效率低,功率大,故障率高,维修困难。另外伴热带一旦出现烧断等故障时在地下寻找故障点是要有大量土方工程的,其费用很大。

电磁加热技术由于是定向加热,将电能全部作用到管道上,和传统的电阻式加热器相比可节电30%以上。

节能效益分析

根据我们实际数据可计算出一口日产液量20吨,采用24小时不间断运行工作,该井空心抽油杆感应加热系统年平均消耗电量:

采用电磁感应加热的年耗电量: Q=30×24×360=259200度

相比电阻加热或工频加热的耗电量50万度,年节电约24万度,节电率达48%,按工业用电综合电价0.8元/kwh计算,折合电费约为19万元。

产品特点:

1、高效节能

节能电磁加热器开机二十秒可使金属管温度达到100℃以上。热效率高达98%以上,同等条件下,比电阻式加热方式节能30%-80%,预热时间缩短1/2-2/3。

2、性能稳定

由于是电磁感应加热,磁力线能快速穿透保温材料,不破坏管道保温层。符合IEEE标准要求的电磁加热频率对人体没有危害的范围,另外因为是非接触电磁加热,所以不存在漏电等安全隐患和温度过高的可能性。其无故障工作时间可达3万小时以上,比任何电加热产品连续满负工作的时间都长。

3、降低费用

本产品采用感应加热,线圈本身不会产生热量,使用寿命长,避免了电阻式加热需要经常维护和定期更换加热原件的弊病,后期基本无维护费用。而且维修方便快速,不需要停产。

4、改善环境

本产品具有内向加热的特点,因而外向热损小,从而显著降低工作环境温度,达到最佳的环保效果。

5、操作方便

电磁感应加热器安装后接通电源即可,当温度升高到设计上限温度加热器自动停机;当温度降低到设计下限温度加热器自动开机。

6、安全可靠

电磁感应加热,水电分离。软启动,软关断,无启动冲击电流,避免因电压波动造成损坏。预设工作温度,自动控温。多个感应探头及超温保护功能(超过150℃电磁加热器自动停机)。

应用案例

400电话